Hurtig avgjørelsesguide for ledningsvalg

På moderne butikkgulv er det små valg om trådform og materoppsett som former produksjonsrytme, kvalitet og etterbehandlingstid. Når anskaffelses-, prosessingeniør- og vedlikeholdsteam vurderer forbruksvarer, tilbyr aluminiums Mig Wire Manufacturers en rekke legeringsalternativer, spoleformater og håndteringsveiledning som bestemmer hvor jevnt et prosjekt går fra prototype til jevn produksjon. Praktiske forsøk og samarbeidsprøveprogrammer begrenser usikkerheten før mye når linjen, og leverandører som gir klare håndteringsnotater og spolesporbarhet reduserer kvalifiseringstiden for sveiseteam. kunliwelding. samarbeider med kunder for å levere prøvespoler, materanbefalinger og støtte på gulvet slik at ingeniørgrupper kan validere parametere under reelle håndteringsforhold og begrense unngåelig etterarbeid.

Hvilke legeringer er vanligvis valgt for Aluminium Mig Wire

Når produsenter velger Aluminium Mig Wire, vises flere legeringer oftere fordi de matcher et bredt spekter av uedle metaller og produksjonsbehov. Følgende alternativer er mye brukt i verksteder, produksjonslinjer og automatiserte sveiseceller:

| Legering | Nøkkelelementer | Typisk brukstilfelle |

|---|---|---|

| 4043 | Silisium | Generell fabrikasjon, støpt aluminium |

| 5356 | Magnesium | Strukturelle deler, marine komponenter |

| 5183 | Magnesium | Seighetsfokuserte sammenstillinger |

| 5556 | Magnesium | Styrkekritiske applikasjoner |

| 4047 | Silisium | Tynne fuger, redusert oppsprekkingsbehov |

Hvordan påvirker sveisetråd av aluminiumslegering sveiseytelsen

Å velge riktig aluminiumtrådlegering er en praktisk avveining mellom oppførsel av sveisebasseng, egenskaper etter sveising og kompatibilitet med basismetallet. Tråder med høyere silisiuminnhold kan flyte godt og maskere mindre passformsgap, mens magnesiumbærende ledninger kan forbedre styrken i visse smide legeringer. For kunder bør samtalen med en leverandør fokusere på hva den ferdige komponenten trenger i stedet for katalogetiketter alene. Praktiske prøvesveisinger og klare akseptkriterier sparer tid og avklarer om en gitt trådkjemi passer til et spesifikt produksjonskrav.

Hvorfor Aluminium Mig Wire er viktig for moderne produsenter

Aluminiumsfyllmetall blir mer synlig på produksjonsgulv der vektreduksjon og korrosjonsytelse er prioritert. Produsenter finner ut at når trådkjemi, spolehåndtering og utstyrsoppsett samsvarer med jobben, øker produktiviteten for aluminiumsveising og etterarbeid faller. Nylige endringer i prioriteringer for materialinnhenting og resirkulering får innkjøpsteamene til å revurdere hvordan de spesifiserer fyllmetall og hvordan de tester innkommende sneller.

Hvordan matesystemer endrer resultatene for aluminiumsveising

Aluminiumstråd er mykere enn mange andre fyllmetaller og reagerer annerledes på håndtering. Lange matebaner, slitte foringer eller overdreven ryggspenning skaper haker, fuglereir og uberegnelige buer. Mange produsenter går bort fra en ren push-tilnærming og bruker spole-på-pistol eller push-pull-systemer for å jevne leveringen. Oppmerksomhet på kontaktspisstype, foringstilstand og spolespenning unngår mange avbrudd på linen. Produsenter som standardiserer disse maskinvarevalgene rapporterer færre oppsettsforsinkelser og klarere data når de diagnostiserer sveiseproblemer.

Praktisk sjekkliste for oppsett for en stabil Aluminium Mig Wire-prosess

- Bekreft at trådlegering og diameter samsvarer med applikasjonen

- Inspiser spolen for riktig vikling og forurensning før montering

- Bruk en liner med jevn diameter designet for aluminium og bytt ut liner etter en forutsigbar tidsplan

- Velg en passende matemetode (spolepistol, push-pull eller spole-på-pistol) basert på kabellengde og robot eller manuell oppsett

- Oppretthold jevn spolespenning og rengjør kontaktspissene regelmessig

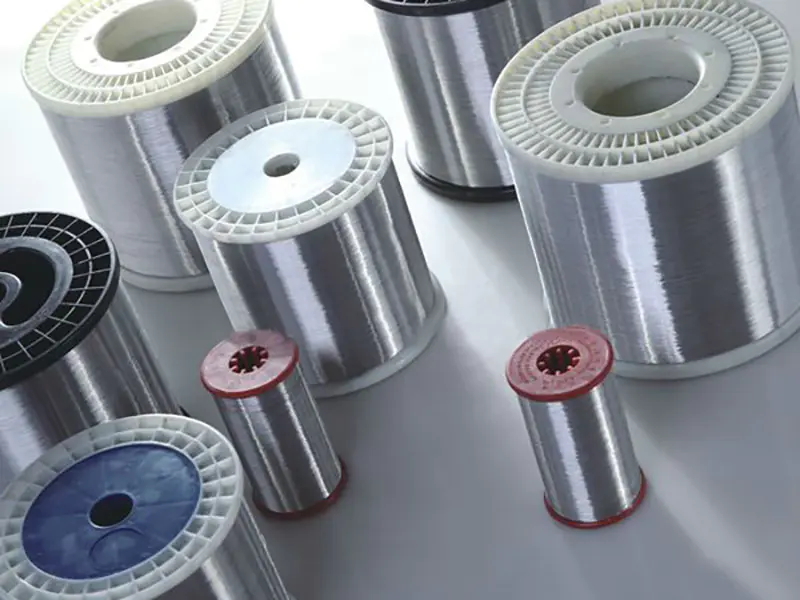

Hvilke spoletyper og diametre fungerer for spesifikke scenarier

| Produksjonsmål | Typisk spoleform | Merknader for håndtering |

|---|---|---|

| Kortsiktige reparasjoner eller feltservice | Liten spole montert på spolepistol | Holder materbanen kort; hjelper portabiliteten |

| Høyvolums robotlinje | Stor trommel eller bokssnelle med administrert utbetaling | Bruk veiledet utbetaling, unngå lange frie spenn |

| Benksveising og prototyper | Middels spole på tradisjonell mater | Bytt foringer oftere hvis matebanen er kveil |

Hvordan matche fyllstoff til uedelt metall uten å overkomplisere innkjøp

Produsenter bør unngå å velge ledning utelukkende etter katalognavn. Spesifiser i stedet: basislegeringsfamilie, ønsket mekanisk karakteristikk (seighet, duktilitet) og eventuelle forventninger til finish etter sveising. Når en leverandør som kunliwelding. mottar klare krav, prøvepakker og sveisekuponger kan produseres raskt slik at ingeniørarbeid kan kvalifisere forbruksmaterialet under faktiske prosessforhold.

Måter å kontrollere varmetilførsel og redusere forvrengning ved sveising av aluminium

Aluminium reagerer annerledes på varme enn mange andre metaller. Dens høye varmeledningsevne og relativt lave smelteområde gjør forvrengning til en vanlig utfordring under fabrikasjon. Kontroll av varmetilførselen er avgjørende for å beskytte dimensjonsnøyaktigheten og redusere korrigeringsarbeid etter sveising. Følgende teknikker bidrar til å opprettholde stabil sveisegeometri og reduserer risikoen for vridning på tvers av både manuelle og automatiserte oppsett.

- Bruk høyere reisehastigheter for å begrense vannpyttens ekspansjon

Å holde brenneren i bevegelse i et jevnt, raskt tempo forhindrer overopphetingssoner nær skjøten. Raskere reise skaper et smalere varmebånd og bidrar til å redusere strekkingen som fører til forvrengning. Denne teknikken fungerer spesielt godt på lange sømmer og tynnveggede komponenter.

- Velg startpunkter med lavere strømstyrke og juster gradvis

Ved å begynne med lavere strømstyrke og kontrollere sølepyttens oppførsel før du øker effekten, sikrer du at varmen ikke spiker tidlig i sveisen. Gradvis justering hjelper til med å holde leddtemperaturen balansert og reduserer den plutselige oppmykningen som vanligvis forårsaker delbevegelse.

- Bruk pulsinnstillinger for å stabilisere lysbuen

Pulsmoduser skaper kontrollerte utbrudd av energi som lar sveisen trenge inn uten å mette omgivende materiale med kontinuerlig varme. Dette holder arbeidsstykket kjøligere generelt og er nyttig ved sveising av tynne plater, komplekse sammenstillinger eller paneler som kan forskyves under langvarig varme.

- Bruk passende skjøtepasning for å unngå overfylling

Tette skjøter krever mindre fyllmetall og derfor lavere varme. Ved å sikre konsistent tilpasning minimeres store hull som ellers ville krevd overdreven Aluminium Mig Wire mating og ekstra varmetilførsel for å bygge bro over dem. God dimensjonskontroll reduserer forvrengningsrisikoen betraktelig.

- Klem sammen sammenstillingene sikkert og fordel sikringspunkter

Klemming hindrer deler i å trekke eller rotere under oppvarming. Bruk av flere, jevnt fordelte begrensninger bidrar til å spre termisk stress slik at ingen enkelt område absorberer for mye ekspansjon. Denne metoden forbedrer også innrettingen gjennom hele sveisen.

- Forhåndsfeste sammenstillingen for å låse geometrien

Heftesveiser plassert med strategiske intervaller holder paneler eller profiler i riktig form. Disse stiftene begrenser bevegelsen etter hvert som hovedsveisen skrider frem. Små, jevnt fordelte stifter bidrar til å holde forvrengning forutsigbar og enklere å håndtere.

- Bruk backstep eller hopp over sveisesekvenser

Korte sveiser påført i alternerende retninger bryter opp varmekonsentrasjonen. Backstep-mønstre introduserer varme på en forskjøvet måte, mens hoppsveising sprer prosessen over flere seksjoner før den går tilbake for å fylle hull. Begge strategiene tillater kjølingstid mellom passeringer.

- Hold interpasstemperaturen stabil

Når du arbeider med flergangsskjøter, bidrar det til å opprettholde konsekvent ekspansjon å la materialet avkjøles mellom gangen. Overvåking av interpasstemperatur reduserer overoppheting og bevarer fugeformen.

- Velg tykkere støttestenger eller kobberarmaturer

Kobberunderlag leder varmen raskt bort, og hjelper til med å holde aluminiumspaneler kjølige. Holdbare støttestenger stabiliserer tynne seksjoner, reduserer risikoen for gjennombrenning og reduserer lokal ekspansjon. Denne tilnærmingen er effektiv for produksjon av metallplater og sammenstillinger med lange sømmer.

- Minimer hviletiden ved buestarter og -stopp

Å holde lysbuen for lang i begynnelsen eller slutten av en sveis tilfører unødvendig varme og skaper ofte forvrengning nær kantene. Glatt start og kontrollerte rampe-out-innstillinger reduserer lokalt stress og forbedrer den generelle flatheten.

Hvilke vanlige feil avslører om prosessen og hvordan man kan diagnostisere dem

Når porøsitet vises, er de sannsynlige mistenkte overflateforurensning, innestengt fuktighet eller feil dekning av dekkgass. Mangel på fusjon kan ofte føre til utilstrekkelig varmetilførsel eller feil bevegelsesvinkel. Hikke i trådmating peker vanligvis mot den mekaniske banen: spolens tilstand, foringsslitasje eller feilaktige kontaktkomponenter. En enkel diagnosetabell hjelper teknikere med å isolere årsaker raskt.

| Symptom | Innledende inspeksjonspunkt | Rask korrigerende handling |

|---|---|---|

| Uregelmessig bue eller fuglhekking | Trådsnellebane og foring | Bytt foring, sjekk spolespenningen |

| Porøsitet i perler | Delrenslighet og gassstrøm | Rengjør deler, kontroller gassdyse og flyt |

| Overdreven skjevhet | Varmetilførsel og sveisesekvens | Reduser varmen per pass, legg til klemmer |

Hvordan automatisering har tilpasset seg Aluminium Mig Wire og hvorfor integrering er viktig

Automatiserte sveiseceller har blitt justert for å imøtekomme mykere aluminiumstråd ved å forkorte mateveier, bruke vannkjølte brennere på høye sykluser og bruke kontrollerte utbetalingssystemer. Robotintegratorer og sveiseingeniører koordinerer for å redusere frie løkker og spesifisere ende-på-armverktøy som bevarer trådens tilstand. Når ingeniørteam tildeler tid til ledningsadministrasjon tidlig i integrasjonen, forbedres kjøreutbyttet og feilsøkingssyklusene krymper.

Hvordan forsyningsdynamikk og resirkuleringstrender former kjøpsbeslutninger for fyllstoff

Global oppmerksomhet på sirkulære materialstrømmer og konkurranse om høykvalitetsskrot endrer hvordan kjøpere henter aluminiumsråstoff i hele verdikjeden. Innkjøpsstrategier inkluderer i økende grad validerte resirkuleringsstrømmer eller kontraktsmessige ordninger for å stabilisere forsyningen av kritiske legeringer.

Sveising av blandede legeringer introduserer utfordringer som ikke vises i enkeltlegerte strukturer. Forskjeller i termisk ledningsevne, smelteatferd, leddstivhet og overflatetilstand kan utløse forvrengning, inkonsekvent penetrasjon og fusjonsproblemer. Hver av disse kan presse defektraten oppover hvis parameterne ikke er nøye innstilt. Følgende strategier bidrar til å stabilisere prosessen og holde omarbeid under kontroll.

Hvilke sveiseparameterstrategier reduserer etterarbeid på sammenstillinger av blandede legeringer

1. Still inn varmetilførselen til den langsommere reagerende legeringen

Blandede legeringer parer ofte legeringer som absorberer eller avgir varme annerledes. Justering av spenning og trådmatingsinnstillinger i henhold til legeringen med langsommere termisk respons minimerer overopphetede kanter og ufullstendig fusjon. Vedlikehold av et kontrollert varmevindu forhindrer underskjæring på mykere legeringer og overdreven avsmelting på legeringer med høyere ledningsevne.

2. Tilpass kjørehastigheten til leddbalansen

Reisehastighet som passer for en legering kan være for høy eller for lav for den andre. I kombinasjonsskjøter gir valg av en moderat kjørehastighet begge legeringene tid til å oppnå brukbar søppeladferd uten å overopphete den ene siden. Denne praksisen forbedrer perlekonsistensen og reduserer sjansen for kaldlappede soner.

3. Bruk bølgeforminnstillinger som stabiliserer bueoverføring

Moderne MIG-utstyr tillater bølgeformjusteringer som bidrar til å utjevne sølepyttens oppførsel på tvers av blandede materialer. Innstillinger som skaper jevnere dråpeoverføring hjelper til med å kontrollere sprut og forbedre blandingen ved legeringsgrensesnittet. En stabil bølgeform skaper et mer forutsigbart sveisebasseng selv når en legering smelter tidligere enn den andre.

4. Juster utstikkeren for å forbedre leddtilgangen og kuldeformen

Litt kortere stickout støtter en mer konsentrert bue, som hjelper til med å håndtere leddområder der legeringer møtes ved forskjellige smeltepunkter. Dette reduserer sjansen for buevandring, noe som er vanlig når en legeringsoverflate reflekterer varme annerledes enn den andre. En konsistent sølepytt minimerer kant-hakk som ellers ville kreve sliping og omarbeiding.

5. Balanser skjermingsdekning for oppførsel med blandet overflate

Noen legeringer avgasser mer eller holder mer overflateoksider. Økning av dekkgassstrømmen noe eller optimalisering av gassdysevinkelen kan forhindre turbulens og beskytte kulpen jevnt. Selv gassdekning bidrar til å unngå porøse områder som ofte oppstår der de to legeringene går over.

6. Bruk rampe-inn- og ramp-out-innstillinger for å kontrollere perlebinding

Skjøter i blandede legeringer lider ofte av inkonsekvent binding ved start- og stopppunktene. Mykere inn- og utkjøringsinnstillinger gir mildere sølepyttdannelse og sammentrekning, noe som reduserer kraterproblemer. God kontroll i begge ender av perlen reduserer små reparasjoner som akkumuleres til betydelig etterarbeidstid.

7. Finjuster trådmatingshastigheten for flerlegeringskanter

Trådmatingshastigheten påvirker pølstørrelsen og buestabiliteten direkte. Ved sammenføyning av legeringer med forskjellige smelteegenskaper, justering av trådmatingshastigheten for å matche den delen av skjøten som avkjøles raskere bidrar til å opprettholde jevn perlehøyde og penetrasjon. Balansert fôring reduserer overdreven fyllmasse på den ene siden og underfylling på den andre.

8. Bruk timing for forstrøm og etterstrøm for å beskytte varmefølsomme legeringer

Legeringer som oksiderer raskt drar nytte av ekstra skjerming før og etter at lysbuen slukker. Preflow hjelper til med å unngå øyeblikkelig overflateoksidasjon når lysbuen starter, mens etterstrømning beskytter den størknede kulpen. Disse parameterne reduserer risikoen for overflateforurensning som ofte fremstår som kosmetiske eller funksjonelle defekter.

9. Hold interpasstemperaturen jevn over begge legeringene

Temperatursvingninger er mer merkbare i blandede legeringer fordi den ene siden kan holde varmen lenger enn den andre. Overvåking av interpass-temperatur og pause for å la den varmere legeringen stabilisere seg forhindrer forvrengning og ujevn sammensmelting. Konsekvent interpass-kontroll forbedrer perlens jevnhet og reduserer behovet for rettearbeid senere.

10. Bruk pulserende parametere når varmefølsomheten varierer kraftig

Pulsinnstillinger bidrar til å holde gjennomsnittlig varme lav samtidig som de gir kontrollerte energiutbrudd for god penetrasjon. Dette hjelper sveisere med å unngå gjennombrenning på tynne eller varmefølsomme legeringer, samtidig som de får en kontinuerlig binding over legeringen som er vanskeligere å smelte. Pulsjustering reduserer defekter som vanligvis oppstår i overgangssoner mellom forskjellige materialer.

Tips for oppbevaring og håndtering for å beskytte Aluminium Mig Wire integritet

Ledningsytelsen begynner før den når fakkelen. Hold spoler i et kontrollert miljø unna kjemiske damper og overdreven fuktighet. Bruk forseglet emballasje til du er klar til å laste og rengjør utvendige spoleoverflater før montering. For høyvolumsproduksjonslinjer, administrer lagrede spoler ved å bruke først-inn, først-ut-praksis og oppretthold partinummerposter for å lette rotårsaksanalysen hvis det oppstår problemer.

Hvilke bransjer kjøper mer aluminiumsfyllstoff og hvorfor

Bransjer med økende etterspørsel etter aluminiumsfyllstoff og hoveddrivere

1. Bil (inkludert elbiler og lette kjøretøyproduksjon)

- Bilsektoren står for en stor andel av etterspørselen etter sveisede aluminiumskomponenter, spesielt ettersom lette materialer blir viktigere for drivstoffeffektivitet og rekkevidde for elektriske kjøretøy (EV).

- Ettersom bilprodusenter i økende grad tar i bruk aluminium for chassis, batterikapslinger, karosseripaneler og strukturelle deler, øker behovet for pålitelig aluminiumssveisefyllstoff tilsvarende.

- Trenden mot lettere, korrosjonsbestandige og resirkulerbare materialer gjør aluminium til et foretrukket valg, noe som driver etterspørselen etter aluminiumsfylltråder.

2. Luftfart og forsvar

- Luftfartsapplikasjoner krever materialer med godt styrke-til-vekt-forhold og korrosjonsbestandighet; aluminium sveisefyllstoff oppfyller disse behovene, så romfartsproduksjon driver etterspørselen etter fyllstoff.

- Siden fly og relaterte komponenter ofte krever presise sveiser av høy kvalitet – inkludert MIG eller andre prosesser som bruker aluminiumstråd – er luftfartssektoren fortsatt en stabil storforbruker av aluminiumsfyllstoff.

3. Skipsbygging / Marine & Offshore / Marine-industri fabrikasjon

- Marine- og skipsbyggingsindustrien er avhengig av aluminium for korrosjonsbestandige og lette strukturer; aluminiumssveisefyllstoff støtter disse byggene. Markedsrapporter for leverandører av sveisetråd viser stor etterspørsel fra skipsbygging og marine sektorer.

- Offshore-konstruksjoner og sammenstillinger av marinekvalitet bruker ofte aluminiumslegeringer som sveiser godt med fylltråd – en stabil base for etterspørsel etter fylltråd når marinekonstruksjon eller reparasjon øker.

4. Apparat, HVAC og elektrisk industri

Aluminium er mye brukt i elektriske kapslinger, varmevekslerenheter, HVAC-rammer og hus hvor ledningsevne, korrosjonsmotstand og lett vekt betyr noe – øker etterspørselen etter fyllstoff for sveising av disse produktene.

Etter hvert som forbrukernes etterspørsel vokser og produksjonen avskalerer, produseres flere aluminiumsstrukturer og foringsrør, noe som øker forbruket av aluminiumsveisetilbehør.

5. Konstruksjon, infrastruktur og modulær produksjon

- Infrastrukturprosjekter, modulære bygningskomponenter og lette strukturelle sammenstillinger favoriserer i økende grad aluminium for holdbarhet og redusert vekt sammenlignet med tyngre metaller.

- Etter hvert som globale konstruksjons- og infrastrukturinvesteringer fortsetter, øker etterspørselen etter prefabrikkerte aluminiumsmoduler – mange ble med via sveising – og genererer en jevn etterspørsel etter aluminiumsfyllstoff.

6. Fornybar energi og grønn infrastruktur (f.eks. sol-, vind-, el-infrastruktur)

- Vekst i installasjoner for fornybar energi, infrastruktur for elektriske kjøretøy og lette strukturelle komponenter støtter bruken av aluminium på grunn av korrosjonsbestandighet og resirkulerbarhet.

- Etter hvert som selskaper presser på for bærekraftige materialer, blir aluminiumsveising mer vanlig – noe som øker etterspørselen etter aluminiumsfylltråder designet for moderne energisektorapplikasjoner.

Årsaker til å kjøre skiftet mot aluminiumsfyll

- Lett og korrosjonsbestandig behov: Innen bil, romfart, marin og fornybar energi - vektreduksjon og motstand mot korrosjon eller miljøeksponering gjør aluminium svært attraktivt. Sveisetråder støtter sammenføyning av disse aluminiumsdelene på en pålitelig måte.

- Regulatorisk og miljømessig press: Utslippsforskrifter, drivstoffeffektivitetsmål og bærekraftsmål presser produsenter til å ta i bruk lettere materialer; forbruksmateriell for aluminium drar nytte av dette skiftet.

- Vekst i elektriske kjøretøy og infrastruktur: Etter hvert som EV-produksjonen vokser, øker også etterspørselen etter aluminiumsbaserte batterikapslinger, rammer og lette sammenstillinger – alle trenger fyllmetall for sveising.

- Økt bruk av prefabrikkerte aluminiumsmoduler: For storskala produksjon, modulær konstruksjon og standardiserte sammenstillinger, muliggjør aluminiumsveising skalerbar produksjon – noe som oppmuntrer til mer fyllstoffbruk.

- Industriell trend mot automatisering og høyvolumsveising: Etter hvert som fabrikker tar i bruk robotikk og automatiserte sveiselinjer, øker etterspørselen etter konsistent, høykvalitets aluminiumsveisetråd – noe som kommer både leverandører og produsenter til gode.

Måter å redusere mateavbrudd som forårsaker nedetid

Mateavbrudd kan stoppe produksjonen, forstyrre sveiserens rytme og introdusere kvalitetsinkonsekvenser. Når du bruker Aluminium Mig Wire, avhenger jevn mating av jevn spenning, rene veier og forutsigbare håndteringsrutiner. Følgende metoder bidrar til å begrense uplanlagte pauser og holde sveisestrømmen jevn over lange skift.

- Hold liners rene og skift dem ut før slitasje blir synlig

Aluminiumsspon og støv bygges gradvis opp inne i foringer, noe som øker motstanden på ledningen. Selv liten motstand kan skape pauser som eskalerer til fulle fôringsstopp. Bytting av foringer på en forutsigbar syklus, i stedet for å vente på synlig skade, holder ledningen jevn og reduserer plutselige bremser.

- Tilpass drivrulltype og spenning til vaieren

Feil drivrulletrykk kan deformere myk aluminiumstråd eller tillate å skli når materen møter liten motstand. Ved å bruke ruller tilpasset aluminiumsprofiler og justere spenningen akkurat nok til å gripe wiren uten å flate den holder matingen stabil. En rask sjekk ved hvert skiftskifte forhindrer kumulativ drift.

- Bekreft spolens orientering og dra konsistens

Hvis en spole roterer ujevnt eller opplever uforutsigbar luftmotstand, kan materen stoppe et øyeblikk. Sørg for at hver spole sitter rett i holderen med jevn rotasjon og forutsigbar motstand. Fjerning av overflødig tape eller trimming av sammenfiltrede ytre lag hjelper tråden å rulle jevnt av.

- Reduser skarpe bøyninger og friksjonspunkter i kabelen

Aluminiumtråd bøyer seg lett under trykk, og skarpe kurver øker friksjonen. Plasser matere og brennere for å opprettholde brede, grunne kabelbuer. Organiser slanger og kabler for å unngå klem eller løkker som begrenser bevegelsen under sveising.

- Bruk ren, tørr oppbevaring for å beskytte spoler

Fuktighet eller luftbåren butikkavfall kan feste seg til ledningen og skape små friksjonspunkter inne i foringen. Ved å holde spoler lukket eller lagret i rene beholdere inntil installasjon reduseres fremmedmateriale og forbedrer langsiktig fôrstabilitet.

- Inspiser kontakttips for tidlige tegn på slitasje

Slitasje på kontaktspiss endrer gradvis wirens utgangsadferd, og øker luftmotstand og ustabilitet i bue. Kontroll av tips under pauser eller planlagte snelleskift forhindrer mateinkonsekvenser som vises som korte stopp eller plutselige nøling.

- Hold matere fri for støv og rester

Støv rundt drivruller, tannhjul eller interne veier kan samle seg og forstyrre rotasjonen. En rask daglig rengjøringsrutine, spesielt i områder med mye trafikk, bidrar til å opprettholde jevn ledningslevering gjennom hele skiftet.

- Tren operatører i kontrollert trådtrimming

Hvis wirehale er kuttet ujevnt eller etterlatt med en krok, kan den hakke seg inne i foringen eller drivrullen. Å lære operatører å trimme tråden rent før hver spolebelastning reduserer små, men hyppige mateproblemer som avbryter arbeidet.

- Sjekk brennerens vinkelvaner under lange sveisepass

Overdreven brennertilt kan forårsake drag der ledningen går inn i kontaktspissen. Å oppmuntre til en jevn vinkel under flate, vertikale og overliggende posisjoner bidrar til å holde ledningen flytende uten friksjon-induserte forsinkelser.

- Spor avbrudd for å identifisere stasjonsspesifikke mønstre

Noen arbeidsstasjoner opplever flere mateproblemer på grunn av layout, luftstrøm, kabelføring eller operatørrutiner. Å føre en enkel logg over avbrudd hjelper teamene med å identifisere og fikse gjentatte problemer som ellers ville forbli skjult.

Hvilken håndteringspraksis forhindrer overflateforurensningsproblemer

Overflateforurensning er en hyppig årsak til sveiseinkonsekvens, spesielt når du arbeider med aluminiumskomponenter og aluminium MIG-tråd. Fordi aluminium lett tiltrekker seg oksider, oljer og luftbårne rester, spiller håndteringspraksis en direkte rolle i å opprettholde rene overflater som støtter stabil bueoppførsel, jevn perledannelse og forutsigbar fusjon. Følgende teknikker bidrar til å redusere forurensningsrisikoen på tvers av daglige produksjonsarbeidsflyter.

- Bruk rene hansker når du berører aluminiumsdeler

Hudoljer overføres lett til aluminium og kan spre seg over leddlinjen. Bruk av rene hansker som kun er forbeholdt aluminiumshåndtering reduserer sjansen for oljemerker som senere brenner seg inn i sveisebassenget. Skift ut hansker hvis de samler seg støv, skitt eller kjølevæskerester.

- Hold delene unna bare arbeidsbenker

Arbeidsbenker har ofte metallspon, kvernstøv, skjæreoljer og generelt butikkavfall. Bruk av dedikerte puter, rene skuffer eller ikke-metalliske matter forhindrer at deler plukker opp forurensninger som kan bli fanget inne i sveisesonen under oppvarming.

- Oppbevar komponenter i tildekkede beholdere eller hyller

Åpne hyller utsetter aluminiumsoverflater for luftbårne partikler fra maskinering, sliping og trafikkområder. Dekkede beholderne eller lukkede hyller beskytter deler mot støv og smuss, noe som reduserer ekstra rengjøringstid før sveising.

- Skille aluminiumsverktøy fra stålverktøy

Verktøy som brukes på stål bærer ofte innebygde partikler som kan overføres til aluminiumsoverflater. Ved å beholde børster, klemmer og håndholdte verktøy for kun aluminium forhindrer du krysskontaminering og unngår fremmede partikler som kan forstyrre vannpytten.

- Unngå å lene deler mot slipeskiver eller grove overflater

Selv kort kontakt med skitne overflater kan etterlate grus eller fibre som senere smelter inn i sveisen. Dedikerte stativer eller belagte stativer hjelper til med å opprettholde rene kontaktflater og forhindrer utilsiktet kontaminering under iscenesettelse.

- Se etter kjølevæske, smøremiddel eller merkerester etter bearbeiding

Maskinert aluminium holder ofte på tynne filmer av kjølevæske eller skrivemarkører. Tørking av deler umiddelbart etter maskinering og bruk av egnede rengjøringsmidler fjerner rester før det stivner eller sprer seg over kantene under håndtering.

- Hold spoler og forbruksvarer forseglet frem til lasting

Migtråd av aluminium som utsettes for støv eller fuktighet under håndtering kan føre forurensning direkte inn i materen eller kontaktspissen. Oppbevaring av spoler i rene, forseglede beholdere inntil installasjonen bidrar til å opprettholde renslighet av ledningen gjennom lange løp.

- Bruk rene, myke barrierer ved stabling av tynne paneler

Stabling av tynne aluminiumsplater eller paneler uten beskyttende lag kan fange opp slipestøv eller la overflater gni mot hverandre. Bruk av rene separatorer reduserer riper, innebygde partikler og oksidoppbygging.

- Inspiser løftestropper, stropper og kroker

Håndteringsutstyr kan samle smuss, metallfragmenter eller kjemiske rester. Inspeksjon av løfteutstyr før kontakt med aluminiumsoverflater reduserer sjansen for å overføre uønsket materiale til delen under bevegelse.

- Hold arbeidssonene organisert for å begrense utilsiktet kontakt

Overfylte eller rotete områder øker risikoen for å støte deler inn i kverner, skjæreverktøy eller skitne overflater. Et godt organisert miljø begrenser tilfeldig kontakt som fører til overflateoppbygging og reduserer rengjøringsoppgaver i siste liten.

Hvilke miljø- og sikkerhetspraksis beskytter personalet under aluminiumsveising

Aluminiumsveising presenterer unike miljø- og sikkerhetshensyn på grunn av lysbueintensitet, fine partikkelutslipp og behovet for stabile arbeidsforhold. Når operatører håndterer Aluminium Mig Wire, hjelper den riktige praksisen med å beskytte synlighet, pustekomfort og stabilitet på arbeidsplassen samtidig som den støtter jevn sveisekvalitet.

- Oppretthold klar luftstrøm uten å forstyrre dekkgassen

Aluminiumsveising produserer fine partikler som kan samle seg i lukkede områder. Bruk lokalt avsug for å trekke røyk vekk fra pustesonen mens du holder beskyttelsesgassmønsteret uforstyrret. Balansert luftstrøm bidrar til å opprettholde vannpyttens stabilitet samtidig som den forbedrer førerkomforten.

- Gi tilstrekkelig øyebeskyttelse for høy lysbue

Aluminium produserer sterk reflektivitet, og øker gjenskinn sammenlignet med mange andre metaller. Hjelmer med passende filtre og sidebeskyttelse reduserer belastningen og bidrar til å opprettholde sikten under lange sveiseøkter. Ytterligere blendingsskjermer kan støtte operatører som arbeider nær reflekterende overflater.

Hold arbeidsområdet tørt og fritt for sklifarer

Kondens og kjølevæskedrypp kan samle seg rundt arbeidsstasjoner. Plassering av absorberende puter under armaturer, organisere slanger og holde gangveier tørre reduserer fallrisikoen og forhindrer uventede bevegelser når operatører flytter på seg under sveising.

- Kontroller overlys for å redusere visuell tretthet

Kraftig eller dårlig plassert belysning kan forstyrre operatørens syn på vannpytten. Justerbare lys plassert bak sveiseren eller over skjøteområdet forbedrer klarheten uten å introdusere distraherende refleksjoner på aluminiumsoverflater.

- Sørg for riktig valg av hansker og klær

Sveising av aluminium innebærer ofte variert varmestrøm. Operatører drar nytte av hansker som tillater fingerferdighet samtidig som de gir isolasjon mot stråling og reflektert varme. Klær bør være fri for løse fibre for å unngå luftbåren forurensning og utilsiktet kontakt med lysbuen.

- Bruk jording og kabelhåndtering for å unngå snublerisiko

Kabler som går over gangveier forårsaker både snublefare og mulig belastning på matere. Organisering av kabler langs vegger eller under beskyttelsesdeksler holder bevegelsen jevn og reduserer utilsiktet spenning under lange sveisekjøringer.

- Kontroller at arbeidsstykketemperaturer forblir håndterbare

Aluminium kan holde på varmen uforutsigbart under lengre kjøringer. Bruk av infrarøde kontroller eller enkle berøringsfrie tester hjelper operatører med å unngå uventede brannskader ved omplassering av arbeidsstykker. Avstand mellom sveisesekvenser støtter også håndterbare temperaturer.

- Hold brennbare stoffer unna varme overflater

Aluminiumssprut er vanligvis lite, men inventar, filler og emballasjematerialer nær arbeidssonen kan fortsatt varmes opp. Oppbevaring av løsemidler, våtservietter og pakkeskum vekk fra lysbuen reduserer sjansen for utilsiktet antennelse under eller etter sveising.

- Implementer klare kommunikasjonssignaler rundt aktive sveisesoner

Lyse lysbuer og utstyrsstøy begrenser verbal kommunikasjon. Enkle håndsignaler eller lysindikatorer lar ansatte i nærheten vite når en sveis er aktiv, når justeringer er nødvendig, eller når det er trygt å nærme seg. Dette forhindrer utilsiktet eksponering for lysbuen.

- Trene personalet i sikker håndtering av aluminiums Mig Wire

Trådender kan springe uventet når spenningen slippes. Å vise operatørene hvordan de skal kontrollere halen, kontrollere spolens retning og håndtere skarpe trådkanter, beskytter hendene og forhindrer utilsiktet pisking under installasjonen.

Hvilke etterbehandlingspraksis reduserer synlig sveisereparasjonstid?

Redusering av synlig sveisereparasjonstid starter med små rutinemessige vaner som begrenser overflødig opprydding og hindrer omarbeid i å samle seg. Når Aluminium Mig Wire brukes i produksjonsmiljøer, blir etterbehandlingen mye enklere når sveiseoverflaten allerede er ren, konsistent og tilgjengelig. Følgende fremgangsmåter hjelper til med å redusere tiden brukt på sliping, blanding og korrigering av overflatefeil.

- Hold skjøtekantene rene før sveising

Overflateforurensning er en av de største årsakene til synlig reparasjonsarbeid. En enkel tørk med godkjent rengjøringsmiddel, etterfulgt av en lett mekanisk forberedelse på oksiderte kanter, reduserer sot, misfarging og ujevne overflater som det tar ekstra tid å jevne ut senere.

- Oppretthold en stabil trådmatingsvei

En jevn, konsistent bue gir en jevn perle som krever mindre blanding. Regelmessige kontroller av foringer, drivruller og kontaktspisser bidrar til å redusere mindre hakk som skaper små klumper eller skravling. En jevn perleform forkorter den endelige slipetiden fordi færre konturer trenger justering.

- Bruk kontrollert reisehastighet for å unngå overbygging

Tykk armering tar lengre tid å fullføre. Trening av operatører til å holde et stabilt tempo forhindrer at perler blir store. Når perlehøyden holder seg konsekvent, kan etterbehandlingsteam gå direkte til lett utjevning i stedet for dyp sliping.

- Beskytt sveisen mot forvillet luftstrøm

Inkonsekvent gassdekning kan skape små porer eller overflateruheter som må repareres. Innstilling av skjold eller reposisjonering av brennervinkelen for å forbedre dekningen reduserer behovet for kosmetisk lapping når sveisen avkjøles.

- Gjennomfør et lett børstetrinn under avkjøling

Et raskt børstepass kan fjerne løse rester før det stivner. Dette reduserer mengden komprimert opphopning som slipemannskaper må fjerne senere. Det hjelper også med å avsløre tidlige overflateproblemer mens de er enkle å rette.

- Velg slipemidler som passer til aluminiumsbehandling

Aluminium krever verktøy som tåler belastning. Ved å bruke de riktige klaffehjulene, skivene eller børstene hindrer du verktøy i å smøre materiale over overflaten. Rene, konsekvente kutt reduserer tiden brukt på å gjenåpne tilstoppede slipemidler eller korrigering av utilsiktede uthulinger.

- Tilpass sveiseplasseringen til tilgjengelige vinkler

Når det er mulig, planlegg sveiser der etterbehandlingsverktøy lett kan nås. Trange hjørner eller dype lommer bremser enhver reparasjon eller kosmetisk pass. Justering av armaturets orientering eller dellayout reduserer ofte skjulte timer brukt på å nå vanskelige sveiser.

- Spor hvilke sveiseparametere som reduserer ekstra blanding

Butikker opplever ofte at små parameterforskyvninger – for eksempel små justeringer av trådmating eller brennervinkel – produserer en perle som ikke trenger mer enn et utjevningstrinn. Registrering av disse funnene bygger et bibliotek som hjelper operatører med å gjenta effektive innstillinger.

- Hold etterbehandlingsverktøy vedlikeholdt og organisert

Slitte skiver, forurensede børster eller manglende gryn forsinker etterbehandlingen. Et enkelt verktøytavle nær arbeidsstasjonen sikrer at operatører kan bytte slipemiddel raskt og holde seg konsekvente fra en del til en annen.

Hvordan sette inn aluminiumsfyller i en flerskiftsoperasjon

Standardiser spolemontering, materprosedyrer og intervaller for utskifting av foring på tvers av skift. Bruk sjekklister for skiftoverleveringer for å forhindre drift i oppsettet og oppmuntre operatører til å rapportere eventuelle fôruregelmessigheter umiddelbart slik at vedlikehold kan gripe inn før et produksjonsstopp.

Tips for å forhindre at fremmedlegemer kommer inn under sveising

Inkludering av fremmedmaterialer starter ofte med små forurensninger som kommer inn i sveisesonen uten å bli lagt merke til. Når Aluminium Mig Wire er en del av prosessen, kan lysbuen fange opp rusk, oksidpartikler eller rester inne i det smeltede bassenget, og skape svake flekker eller synlige overflatefeil. Å holde sveiseområdet rent gjennom enkle, repeterbare vaner beskytter både strukturell og kosmetisk kvalitet.

- Rengjør fugeflatene umiddelbart før sveising

Støv, oksidoppbygging, maskinspon og butikkrester kan sette seg raskt på aluminium. Forberedelse av overflaten rett før sveising – ved hjelp av egnede kluter eller mekanisk rengjøring – sikrer at partikler ikke migrerer inn i sveisebassenget øyeblikk senere.

- Bruk dedikerte børster og verktøy for aluminium

Felles verktøy bærer ofte stålpartikler, slipekorn eller olje. Dedikerte verktøy forhindrer krysskontaminering og reduserer sjansen for at løse fragmenter blir innebygd i sveisesonen. Oppbevar disse verktøyene på et klart identifisert område for å holde dem adskilt fra utstyr til generell bruk.

- Beskytt åpne ledd mot luftstrøm og gangtrafikk

Trekk kan blåse rusk inn i synlige spor, spesielt når deler sitter i inventar i lange perioder. Plasser vindskjermer eller enkle barrierer rundt kritiske skjøter. Unngå også å sette opp deler i gangveier der luftbåren støv og flis ofte sparkes opp.

- Hold forbruksmateriell tildekket frem til installasjon

Spoler, spisser og dyser som står ubeskyttet kan samle støv eller verkstedrester. Oppbevar dem forseglet i rene beholdere til de trengs, og lokk på delvis brukte spoler når de ikke er i bruk. Selv små partikler som fester seg til ledningen kan komme inn i kulpen under fôring.

- Inspiser hansker, ermer og forklær for løse fibre

Tekstilfibre faller noen ganger inn i sveiseområdet når slitt verneutstyr begynner å frynse seg. Ved å se etter løse tråder eller legge inn hylser under armbeskyttere reduserer du risikoen for at fibre driver inn i kulpen når brenneren skal omplasseres.

- Oppretthold en ren foring og fôrbane

Aluminiumstråd kan plukke opp støv eller barberingsfragmenter inne i foringen. Regelmessig utskifting av foringer og avtørking av trådbanen bidrar til å forhindre at materialavleiringer bryter løs midt i sveisingen. Jevn mating reduserer sjansen for at små forurensninger kommer inn i lysbuen.

- Begrens sliping nær sveisesonen

Partikler fra kverner eller kappeskiver kan lande inne i en åpen skjøt. Når lysbuen antennes, kan disse partiklene løses opp i sveisebassenget. Å fullføre tunge slipetrinn før den endelige monteringen holder rusk borte fra sensitive overflater.

- Bruk rene underlag eller avstandsstykker

Enhver støtte som brukes under sveising skal være fri for rester, maskinell kjølevæske eller innebygde partikler. Før oppsett, kjør en rask tørking og visuell sjekk for å bekrefte at ingenting kan overføres til sveiseroten når lysbuen begynner.

- Kontroller tilstanden på fylltråden under spolskift

Når du skifter spoler, inspiser de første omslagene av MIG-tråd av aluminium for indikatorer som støv, fine metallpartikler eller misfarging. Trim forbi tvilsomme lag slik at bare ren ledning kommer inn i materen.

- Oppbevar arbeidsstykker unna maskineringsoperasjoner

Maskineringssentre frigjør fine spon som kan sette seg på aluminiumsoverflater. Plasser sveisearmaturer vekk fra disse områdene eller installer enkle gardiner som blokkerer luftbåren rusk. Ren oppbevaring holder deler fri for materiale som senere kan bli fanget i sveisen.

Hvorfor samarbeidende leverandørforhold krymper kvalifiseringssyklusene

Åpen kommunikasjon om forventede bruksforhold, vilje til å levere prøvespoler og responsiv feilsøking forkorter godkjenningstiden. Leverandører som kan dokumentere konsistent spolekvalitet og gi støtte på gulvet reduserer friksjonen ved bytte av forbruksvarer.

Hvordan reparasjonsarbeidsflytene er forskjellige for tykke seksjoner sammenlignet med tynne paneler

Reparasjon av sveisede sammenstillinger krever forskjellige tilnærminger avhengig av om materialet er en tung seksjon eller et tynt panel. Hver av dem oppfører seg forskjellig under varme, forvrengning og mekanisk påkjenning, spesielt når du bruker Aluminium Mig Wire som forbruksmateriell. Å forstå hvordan disse arbeidsflytene divergerer hjelper teamene med å gjenopprette komponenter effektivt samtidig som de beskytter strukturell integritet.

| Aspekt | Tykke seksjoner | Tynne paneler |

|---|---|---|

| Varmehåndtering | Absorber og beholder varmen lenger; langsommere avkjøling påvirker sølepyttkontrollen | Reager raskt på varme; risiko for vridning krever korte sting og raskere bevegelse |

| Forberedelse | Krever dypere graving for å fjerne sprekker | Bruker grunn rengjøring for å unngå fortynning |

| Feste | Generelt stabil med enkle klemmer | Trenger støttende armaturer for å begrense bøying og forvrengning |

| Bruk av fyllstoff | Større fyllvolum; ofte flere pasninger | Minimalt fyllstoff for å begrense varmen og redusere dressing etter arbeid |

| Avkjølende tilnærming | langsom avkjøling; sjekker for gjenværende stress | Rask avkjøling; vekslende sider bidrar til å begrense trekk |

| Defekt synlighet | Fokus på strukturell utvinning | Krever nærmere kosmetiske kontroller |

| Verktøyvalg | Tillater tyngre slipe- og formeverktøy | Trenger lettere slipemidler og lavt trykk |

| Operatør pacing | Jevnt tempo, lar varmen legge seg | Raskere pasninger med kontrollert timing for å unngå overoppheting |

Rask beslutningsguide for trådvalg og matemetode

| Søknadstype | Felles ledningsdiameterområde | Anbefalt fôringsmetode |

|---|---|---|

| Tynne kosmetiske paneler | Mindre diametre | Spolepistol eller lukke utbetaling |

| Strukturelle sveiser | Middels diameter | Push-pull med kort liner |

| Robotbaserte høysykluslinjer | Middels til større diametre | Spole-på-pistol med guidet utbetaling |

Hvilke inspeksjonskontrollpunkter reduserer lekkasjer og funksjonsfeil i sveisede sammenstillinger

Lekkasjeforebygging og funksjonell pålitelighet avhenger av strukturerte sjekkpunkter som fanger opp små variasjoner før de påvirker sluttmonteringen. Når du arbeider med prosesser som er avhengige av Aluminium Mig Wire, bidrar konsistente verifikasjonspunkter til å sikre at hver skjøt opprettholder stabil fusjon, dimensjonsnøyaktighet og langsiktig holdbarhet. Følgende sjekkpunkter styrker kontrollen over sammenstillinger som må forbli forseglet, trykktette eller strukturelt konsistente.

- Felles forberedelse og tilpassingsverifisering

Før sveisingen begynner, kontroller at kantene er rene, fri for oksider og riktig justert. Selv små hull kan skape svake punkter der gass eller væske senere kan unnslippe. Bekreft at skjøtedesignet samsvarer med den tiltenkte spesifikasjonen og at avstandsstykker, klemmer og fiksturer holder delene sikkert.

- Rotpassbekreftelse for sammenstillinger med lukkede hulrom

Kontroller det første sveisepasset så snart som mulig. Kontroller riktig sammensmelting, jevn fukting i hjørner og en vanlig undersideprofil der det er tilgjengelig. Uregelmessigheter i roten blir ofte skjult bak senere passeringer, noe som gjør dette sjekkpunktet til en av de tidligste mulighetene for å forhindre interne lekkasjer.

- Varmekontroll og interpass atferdskontroll

Overvåk hvordan skjøten reagerer på varme mens sveisen skrider frem. Hvis kulpen blir treg eller for flytende, kan det dannes små tomrom eller ufullstendige overganger. Bekreft at interpass-temperaturen holder seg innenfor butikkens vanlige område, slik at materialoppførselen forblir forutsigbar.

- Konsistensgjennomgang av gassdekning

Observer beskyttelsesgassmønsteret nær kritiske ledd. Trekk, brennervinkelforskyvninger eller blokkerte dyser kan introdusere porøsitet som senere fører til lekkasjer. En rask flytkontroll før du starter hver større sveiselinje reduserer disse risikoene.

- Overflatekontinuitet og perlekonturinspeksjon

Etter at sveisen er avkjølt, undersøk overflaten for underskjæring, ujevn forsterkning, små hull eller krusninger. Disse signalene indikerer ofte intern porøsitet eller innestengte lommer som svekker skjøten eller kompromitterer forseglingsevnen.

- Sampling av tverrsnitt eller utskjæringer for høyprioriterte komponenter

Når det er mulig, fjern små prøvekuponger med kontrollerte intervaller. Kutting og undersøkelse av disse tverrsnittene avslører om fusjonsdybde, penetreringsuniformitet og leddoverganger forblir konsistente. Denne metoden er nyttig for linjevalidering eller når lange produksjonskjøringer introduserer gradvis drift.

- Dimensjons- og justeringsverifisering

Feilstilling kan skape spenningspunkter som senere åpner seg under press. Bruk enkle målere eller fixturbaserte markører for å bekrefte at sveisen ikke trekker enheten ut av posisjon. Dette sjekkpunktet er spesielt viktig når flere sveiser konvergerer på samme komponent.

- Trykk- eller vakuumkontroller før sluttmontering

For produkter der forsegling er viktig, test komponenten med lavintensitetstrykk eller vakuumoppsett. Dette bringer oppmerksomhet til mikrokanaler eller ufullstendig fusjon som visuell inspeksjon kanskje ikke fanger opp. Testing på et tidlig stadium unngår å demontere eller kassere ferdige enheter.

- Endelig funksjonstest etter nedkjøling

Visse defekter vises først når den sveisede enheten når romtemperatur. Å utføre en siste funksjonskontroll – som å verifisere bevegelse, passform eller belastningsadferd – bidrar til å bekrefte at termisk sammentrekning ikke skapte hull eller skjulte sprekker.

Måter å skalere en pilotlinje til full produksjon samtidig som sveisekvaliteten opprettholdes

Oppretthold replikatoppsett på tvers av celler, sørg for at reservedeler og foringer samsvarer med den validerte maskinvaren, og hold en buffer av kvalifiserte spoler fra godkjente partier for å unngå erstatninger i siste liten. Krysstogoperatører slik at definerte oppsettsrutiner følges konsekvent av alle skift.

Hvordan holde fôringssystemer konsistente på tvers av maskiner

Lag et standard delesett for matebaner, inkludert foringstype, kontaktspiss og drivruller. Merk sett per maskin og krever en periodisk revisjon for å sikre at deler er innenfor serviceintervallene. Dette reduserer variasjonen mellom nominelt identiske maskiner.

Typisk feilsøkingssjekkliste for sveiseteknikere

| Problem observert | Sjekk 1 | Sjekk 2 | Når skal man eskalere |

|---|---|---|---|

| Inkonsekvent bue | Liner tilstand | Drivrulletrykk | Teknisk støtte for leverandør |

| Kosmetiske defekter | Reisehastighet | Fakkelvinkel | Metallurgisk gjennomgang |

| Gjentatt porøsitet | Del renslighet | Gassdyse | Prosessrekvalifisering |

Hvordan sette opp en repeterbar vedlikeholdsplan for matesystemer

Definer intervaller for utskifting av foring basert på timer eller spolebytte i stedet for å vente på feil. Inkluder en rask visuell sjekkliste for slitasje på drivruller og en utskiftingsplan for kontakttips for å unngå skravling som påvirker perlekontinuiteten.

Enkel sjekkliste på gulvet for skiftstart

| Oppgave | Merk |

|---|---|

| Inspiser spolens montering | Bekreft riktig spenning og renslighet |

| Sjekk liner for slitasje | Bytt ut hvis den er frynsete eller bøyd |

| Verifiser gassstrømmen visuelt | Sjekk munnstykket og koppens tilstand |

Hvordan redusere de skjulte kostnadene ved hyppige spolbytte

Bruk større spolstørrelser der håndtering tillater det, og design spolebytteplasseringer i arbeidsflyten for å minimere avbrudd. For robotlinjer reduserer automatiserte spoleutvekslingsenheter manuell håndteringstid og bevarer matebanens konsistens.

Måter å teste et nytt avstandsstykke eller støttemateriale før du forplikter deg til en prosessendring

Å introdusere et nytt avstandsstykke eller støttemateriale i en sveisearbeidsflyt kan påvirke varmeoverføring, perleform, rotstøtte og generell konsistens. I stedet for å skifte en hel linje umiddelbart, hjelper kontrollert testing å bekrefte om det nye materialet oppfører seg som forventet med Aluminium Mig Wire og dine etablerte parametere. Følgende tilnærminger reduserer risiko og viser hvordan materialet fungerer under realistiske butikkforhold.

- Start med små, repeterbare prøveplater

Forbered et parti med identiske testplater av samme materiale og tykkelse som brukes i produksjonen. Påfør det nye avstandsstykket eller bakstykket og kjør flere sveiseprøver med samme kjørehastighet, vinkel og trådmatingsinnstillinger. Å sammenligne disse prøvene side om side gir en tidlig følelse av stabilitet og repeterbarhet.

- Sammenlign rotutseende med en kjent referanse

Skjær prøvestykkene i tverrsnitt eller fjern bakstykket etter avkjøling for å observere rotkvaliteten. Se etter jevn fusjon, jevne overganger inn i grunnmetallet og konsekvent penetrasjon langs lengden. Hvis roten varierer mellom stykker, kan det nye materialet påvirke varmestrømmen eller gassretensjon.

- Sjekk hvordan det nye materialet håndterer varmeoppbygging

Noen bakere forblir stabile gjennom gjentatte sveisesykluser, mens andre mykner eller forvrenges når de blir varme. For å evaluere dette, kjør flere perler raskt etter hverandre på samme oppsett. Overvåk om det nye materialet endrer form, frigjør rester eller påvirker kulestabiliteten når temperaturen øker.

- Observer mengden av opprydding etter sveising

En ny backer kan introdusere rester, merker eller overflateforurensning som øker etterbehandlingstiden. Spor hvor mye børsting, skraping eller sliping som kreves sammenlignet med ditt nåværende oppsett. Selv subtile økninger i opprydningsarbeid kan påvirke langsiktig effektivitet.

Introduser vibrasjon eller armaturbevegelse

Hvis produksjonen innebærer forskyvning, fastklemming eller håndtering av sammenstillingen under sveising, simuler de samme bevegelsene under testingen. Noen støttespillere holder fast under bevegelse, mens andre skifter litt og endrer sveiseadferd. Dette bidrar til å verifisere om materialet forblir riktig plassert under realistiske forhold.

- Test gassdekningsinteraksjon

Plasser det nye avstandsstykket eller bakstykket i posisjoner der beskyttelsesgassmønstrene normalt er stabile. Se hvordan gassflommen samhandler med den under forskjellige brennervinkler. Uvanlig turbulens, små lommer med innestengt gass eller inkonsekvent dekning avslører seg ofte bare gjennom direktepasseringer.

- Evaluer kompatibiliteten med lagringsmiljøet ditt

Noen avstands- eller støttematerialer absorberer fuktighet eller tar opp forurensninger avhengig av hvordan de lagres. La noen prøver ligge i det samme miljøet der forbruksmateriellet ditt vanligvis sitter, og sveis deretter med dem etter en typisk lagringssyklus. Dette trinnet identifiserer følsomhet for fuktighet, støv eller temperaturforandringer.

- Samle operatørinntrykk

Selv når målinger ser akseptable ut, kan operatører legge merke til små forskjeller i sølepyttrespons, synlighet eller generell kontroll. Inviter tilbakemelding fra både erfarne sveisere og nyere personell. Konsekvente inntrykk på tvers av flere operatører avslører ofte praktiske faktorer som formell testing kan gå glipp av.

- Kjør en liten pilotbatch under produksjonsforhold

Før du tar i bruk materialet fullt ut, integrer det i en kort pilotkjøring som involverer et håndterbart antall sammenstillinger. Bruk samme armaturer, tempo og arbeidsflyt som normalt sett på gulvet. Dette avslører virkelige faktorer som linjerytme, håndteringsvaner eller problemer med tilgang til lommelykter som benketester kanskje ikke viser.

Hvordan konvertere en vellykket prototypesveis til en repeterbar produksjonsoperasjon

Dokumenter hver variabel som påvirker sveisens utseende og ytelse: fugeklaring, kjørehastighet, trådparti og maskininnstillinger. Gjengi oppsettet i en kontrollert pilotcelle for å bekrefte repeterbarhet før skalering.

Hvordan overvåke for subtil forringelse av sveisekvalitet over lange produksjonsserier

Lange produksjonsserier introduserer ofte gradvise endringer i sveisekvaliteten som ikke er umiddelbart synlige. Disse endringene kan komme fra utstyrsslitasje, forbruksvariasjoner, tretthet hos operatøren eller miljøforhold. Å oppdage tidlige signaler lar teamene svare før defekter spres gjennom en hel batch. Følgende metoder støtter stabil Aluminium Mig Wire-ytelse gjennom lengre operasjoner.

- Sett konsistente visuelle sjekkpunkter med definerte intervaller

Tildel operatører eller inspektører til å vurdere sveiseutseendet ved rutinemessige bruddpunkter, for eksempel etter hvert sett antall sammenstillinger eller ved planlagte skiftoverganger. Se etter små forskyvninger i perlekontur, farge, jevnhet eller reisemerker. Mindre avvik fra det vanlige utseendet vises ofte før målbare feil oppstår.

- Spor slipetid og overflatebearbeiding

Hvis etterbehandlingsmannskaper bruker mer tid på å glatte sveiser, kan sveiseprosessen være i drift selv om vulsten fortsatt består grunnleggende inspeksjon. Registrering av gjennomsnittlig etterbehandling bidrar til å avsløre subtile problemer, for eksempel inkonsekvens av trådmating, brennervinkelavdrift eller slitasje på foringen.

- Bruk enkle målemaler

Lag grunnleggende målere eller maler som sammenligner vulstbredde, armeringshøyde og sveiselengde. Å sjekke mot disse referansene noen ganger per skift fanger opp små, gradvise endringer som operatører kan gå glipp av under rutinesveising.

- Overvåk materens stabilitet og buelyd

En stabil aluminium Mig Wire-prosess produserer normalt en konsistent buetone og forutsigbar trådbevegelse gjennom materen. Ny skravling, nøling eller små pulser signaliserer ofte økende friksjon eller utmattelse av foringen. Ved å dokumentere disse observasjonene kan vedlikeholdet gripe inn før avbrudd oppstår.

- Registrer forbrukspartinummer for å spore trender

Før en logg over hvilke trådpartier som brukes under bestemte produksjonsvinduer. Hvis subtil nedbrytning vises gjentatte ganger med et bestemt parti, kan teamene isolere om problemet stammer fra forbruksvarer, lagringsforhold eller maskinoppsett. Dette hjelper også leverandører med å støtte feilsøking mer effektivt.

- Gjennomfør periodiske sveisetester på kort sikt

Stopp produksjonen kort med planlagte intervaller for å kjøre en kontrollert testperle på en ren prøveplate. Sammenlign sveisen med referanseprøver godkjent tidligere i prosjektet. Selv små endringer i perlefukting, flyt eller buestabilitet kan indikere at deler av systemet trenger oppmerksomhet.

- Se etter termisk drift i arbeidsmiljøet

Forlengede kjøringer kan sakte øke temperaturen på fakler, matere og arbeidsområder. Når utstyret varmes opp, kan det oppstå subtile endringer i reiseatferd, sølepyttrespons og varmefordeling. Å holde et øye med hvordan deler og verktøy oppfører seg mot slutten av et skift forhindrer problemer fra å forveksles med operatørfeil.

- Inkluder operatører i tidlig oppdagelse

Operatører legger ofte merke til små signaler lenge før en synlig defekt dukker opp. Oppmuntre dem til å rapportere uvanlige bevegelser i ledningen, små endringer i sølepyttens respons eller mindre svingninger i maskinens tilbakemelding. En enkel rapporteringsrutine hjelper til med å fange opp tidlig forverring som automatisert overvåking kan overse.

Hvordan holde en reserve av påviste forbruksvarer uten overlager

Å opprettholde en stabil tilførsel av kjente, pålitelige forbruksvarer er viktig for enhver sveiseoperasjon, men overdreven beholdning binder opp lagringsplass og budsjett. En balansert tilnærming gjør det mulig å holde pålitelige aluminiums migtråd og andre materialer for hånden uten å samle opp unødvendig lager. Følgende strategier hjelper produksjonsteam med å holde seg forberedt samtidig som de unngår avfall.

- Etabler en rullende sikkerhetsbuffer basert på reell bruk

I stedet for å gjette, spor hvor mange spoler som vanligvis forbrukes i løpet av en gjennomsnittlig arbeidssyklus. Når et mønster vises, setter du en buffer som dekker normale svingninger, men som ikke overskrider det butikken realistisk kan bruke i løpet av kort tid. Dette forhindrer plutselige mangler samtidig som man unngår hauger med aldrende lager.

- Bruk korte, forutsigbare kjøpsintervaller

Planlegging av mindre, hyppige bestillinger holder hyllene friske og reduserer sjansen for at eldre spoler sitter for lenge. Leverandører støtter ofte planlagte intervaller, slik at butikker kan holde kjente forbruksvarer klare uten å bære måneder med ubrukt lager.

- Skille påviste partier fra nye prøvepartier

Hold en liten reserve av kvalifiserte partier som allerede har prestert bra på linjen. Oppbevar dem på et bestemt sted vekk fra eksperimentelle partier eller nye leveranser. Identifiser hver spole med mottaksdato og batchkode, og prioriter bruken av den tidligste akseptable batchen.

- Koordiner med leverandører for jevn tilgjengelighet

Del forventede forbruksmønstre med en pålitelig leverandør slik at de kan forberede matchende lagernivåer på sin side. Dette reduserer behovet for tung lagring på stedet fordi leverandøren er klar til å sende den nødvendige kvantiteten så snart bufferen din begynner å synke.

- Roter beholdning med en enkel sporingsmetode

Denne tilnærmingen bidrar til å opprettholde kvaliteten ved å gjøre pålitelige materialer til det foretrukne valget for betydelige monteringer eller presserende vedlikehold. Denne tilnærmingen forhindrer at reservemateriale eldes ut og unngår situasjoner der glemt lager blir ubrukelig.

- Revurder reservenivået etter hvert som produksjonen endres

Hvis et nytt prosjekt øker ledningsforbruket eller en midlertidig nedgang reduserer etterspørselen, juster reservestørrelsen deretter. Gjennomgang av faktisk bruk med jevne mellomrom holder beholdningen på linje med gjeldende arbeidsmengde i stedet for utdaterte forventninger.

- Bruk en liten beredskapshylle for uventet arbeid

Oppretthold en separat hylle eller skap for oppbevaring av et lite lager av forbruksvarer kjent for sin jevne ytelse. Denne plassen forblir urørt under rutinemessige operasjoner og brukes kun når presserende eller høyprioriterte jobber trenger garantert, utprøvd materiale.

Fokuser på verifiserbare trinn: kvalifiser trådkjemi på representative skjøter, standardiser matebaner, logg spolpartinumre og kjør korte pilotkjøringer som gjenspeiler det faktiske produksjonsoppsettet. Ta kontakt med en forbrukspartner som kunliwelding. for prøvespoler og dokumenterte parameteroverføringer, bekreft deretter resultatene i pilotcellen med samme mater-, forings- og fiksturarrangement som er planlagt for full produksjon. Når team gjør forsøk til repeterbar praksis, blir beslutningspunkter om Aluminium Mig Wire driftskontroller som beskytter gjennomstrømning, reduserer etterarbeid og holder oppmerksomheten på monteringsytelse i stedet for usikkerhet om forbruksvarer.

NEXT:Hvordan leverandører sikrer kompatibilitet med aluminiumtråd

Relaterte produkter

-

Se mer

Se mer

5154 Aluminiumslegeringssveisetråd

-

Se mer

Se mer

ER4043 silisium aluminiumsveisetråd

-

Se mer

Se mer

ER4047 Aluminium MiG sveisetråd

-

Se mer

Se mer

ER5154 al-MG legeringsledning

-

Se mer

Se mer

ER5087 Magnesium aluminiumsveisetråd

-

Se mer

Se mer

Aluminiums sveisetråd ER5183

-

Se mer

Se mer

ER5356 aluminiumsveisetråd

-

Se mer

Se mer

ER5554 aluminiumsveisetråd

-

Se mer

Se mer

ER5556 aluminiumsveisetråd

-

Se mer

Se mer

ER1100 aluminiumsveisetråd

-

Se mer

Se mer

ER5754 Aluminiumsveisetråd

-

Se mer

Se mer

ER2319 aluminiumsveisetråd